PP-R Absperrventil 25

5,00 € exkl. MwSt.

- Das Rohrleitungssystem für das Trink- und Heizungswasser.

- Die Verbindung durch heißes Schmelzen

Nötige Werkzeuge:

1/ Elektroschweißgerät für Poly-Fusion, ausgestattet mit den Schweißeinsätzen der nötigen Dimensionen

2/ Kontaktthermometer

3/ Spezielle Schere oder Schneider (kann auch eine Metallsäge helfen)

4/ Scharfes Messer mit kurzer Klinge

5/ Ein Lappen aus dem nichtsynthetischen Material

6/ Technischer Spiritus

7/ Zollstock, Markierer

Vorbereitung der Werkzeuge

1/ Zuerst die Einsätze fest mit dem Schweißgerät anschließen

2/ Auf dem Schweißgerät die Temperatur im Rahmen von 250 ° – 270 °C einstellen und in Stromnetz anschließen (die Zeit der Erwärmung ist von der Baustellenbedingungen abhängig)

3/ Die eventuelle Rückstände sind zu entfernen, wenn die Einsätze korrekt erwärmt sind und für die Reinigung ausnutzen Sie nur die nichtsynthetische Lappen, um die Teflon-Schicht nicht zu beschädigen

4/ Mit dem Schweißgerät Sie erst arbeiten können, wenn die LED Anzeiger und Kontaktthermometer die gewünschte Temperatur bestätigen

5/ Die korrekte Funktionalität der Schere oder des Schneidmessers muss mit einem Kontrollschnitt durchgeführt werden, auf einem Rohrabschnitt – es darf zu keiner Deformation des Durchmessers kommen.

Vorbereitung des Materials

1/ Alle zu verbindenden Elemente vor dem Anfang der Arbeit kontrolliert werden müssen.

• keine Stärkenänderungen, überhaupt keine Abschwächungen des Profils sind erlaubt

• alle Abschlussstücke müssen voll funktionieren, alle Gewindeteile müssen mit entsprechendem Gegenstück überprüft werden

• Die Schweißanschlüsse müssen gereinigt und entfettet werden,

• Die Fittings, die halten auf dem Schweißdorn nicht fest und sind wackelig, die alle müssen ausgesondert werden!

Schweißanleitung

1/ Die gewünschte Rohrlänge korrekt abmessen und abschneiden (alle Reste nach dem Sägeschnitt entfernen).

2/ Empfohlen ist die Schnittkannten abschrägen zirka 30°– 45°, überhaupt die größere Durchmesser über 40mm, was verhindert die Deformationen des Profils bei der Einschiebung.

3/ Empfohlen ist die Tiefe der Einschiebung mit einem Markierer zeichnen, weil wichtig ist, dass der Endstück des Rohres darf nicht absolut in die Schweißstelle eingesetzt werden, hier muss zirka 1mm Abstand vom Ende des Fittings bleiben, um den Durchflussprofil durch die Materialdeformation nicht zu verkleinern.

4/ Weiter ist empfohlen die Endposition des Rohres und des Fittings beidseitig auch zu markieren, was verhindert die unerwünschte Umdrehung der Schweißstelle, dazu dient auch die Montagemarkierung auf dem Fitting.

5/ Nach der Markierung müssen die Schweißflächen entfettet und gereinigt werden, ohne die Reinigung müssten die zu verbindenden Elemente nicht zusammen halten!

6/ Zuerst muss das Element erwärmt, welches die dickere Materialseiten hat, was bedeutet längere Zeit für Schmelzen. Dabei muss kontrolliert werden, ob der Teil nicht falsch und zu frei eingesetzt ist, was könnte falsche Erwärmung und Materialschmelzen gründen. Die Fittings, die zu viel frei sind, die ausgesondert werden müssen. Umgehend nach dem Fitting muss im Einsatz auch das Rohr erwärmt werden, auch für das Rohr gilt die Kontrolle der Dichtigkeit des Einsatzes.

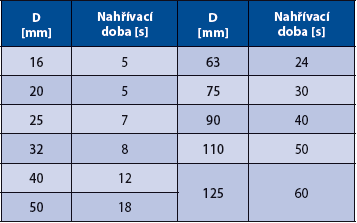

7/ Beide Fläche müssen entsprechend lang erwärmt werden, laut der Tabelle:

Die Zeit in der Tabelle gilt erst ab voller Einsetzung des Fittings und des Rohrs in der ganzen markierten Länge in dem Einsatz des Schweißgerätes. Für einfachere Einsetzung ist möglich sehr leicht mit dem Fitting und oder Rohr leicht drehen, max. im Bereich von 10°, aber nach dem gewünschten Einsatz ist während der Erwärmung/Schmelzen die Umdrehung verboten, um die Profilbeschädigung nicht zu gründen.

8/ Nach dem Zeitablauf der Erwärmung ziehen wir die verbindenden Elemente aus dem Einsatz des Schweißgerätes und schließen diese umgehend zusammen durch langsamen und regelmäßigen Druck, ohne die Drehung, bis zu gewünschter Tiefe. Wir überprüfen, kontrollieren optisch die Achsenverbindung der Elemente.

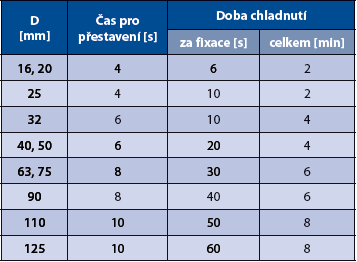

9/ Folgende Tabelle zeigt die Zeiten für die Manipulation mit den verbindenden Elementen nach der Erwärmung an:

Bei der Übertretung der Manipulations- und Fixationszeit das Risiko droht, dass die Schmelzschicht sich abkühlt und wird eine kalte und falsche Verbindungsstelle ausgefertigt. Die frische Verbindungsstelle muss noch laut der Tabellenzeit in der Fixposition abgekühlt werden um die Stabilität der Verbindungsstelle zu bekommen.

Erst nach einer Stunde von der Realisation der letzten Verbindung kann die Verrohrung in Betrieb gebracht werden.

Wir können auf die Anfrage auch die anderen Durchmesser zuliefern, die sind momentan in der Übersicht nicht angeführt. Bitte senden Sie uns Ihre Anfrage, wir gerne für Sie die Liefermöglichkeiten prüfen.